Extrusionsschweißen [DVS 2207-4]

Das Extrusionsschweißen gemäß DVS 2207-4 wird u. a. zum Verbinden dickwandiger Teile verwendet. Es wird mit einem artgleichen Schweißzusatz geschweißt. Für PVC-U kann dieses Verfahren nur bedingt eingesetzt werden, der Extruder darf während des Betriebes nicht abgestellt werden (Zersetzungsgefahr).

Für PVDF sind ggf. Spezialschnecken zu verwenden.

Das Kunststoffschweißen mittel Extruderschweißen wird von der IKS überwiegend im Bereich Behälter- und Apparatebau und der Sanierung von Trinkwasserbehältern eingesetzt.

Vorbereitung

Unmittelbar vor dem Verschweißen müssen sowohl Verbindungsflächen und angrenzende Bereiche als auch geschädigte Oberflächen (besonders bei Witterungs- und Chemikalieneinflüssen) bis auf ungeschädigte Zonen mechanisch abgearbeitet werden. Reinigungsmittel (z.B. Aceton), die die Kunststoffoberfläche angreifen oder verändern, dürfen nicht verwendet werden.

Reinigung der Schweißzonen

Einstellungen:

Gerät

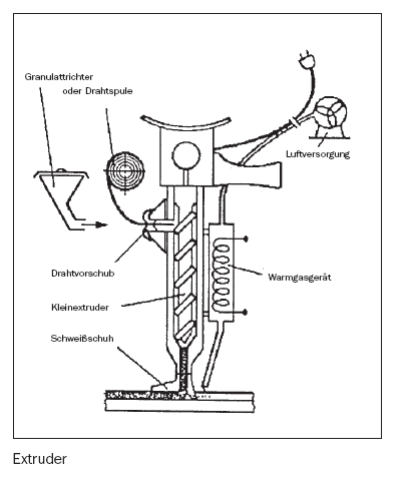

Beim tragbaren Extrusionsschweißgerät handelt es sich um ein Schweißgerät, bestehend aus einem Kleinextruder als Plastifiziereinheit, der zum Beispiel durch einen Elektromotor angetrieben wird. Zum V

Vermeidung von Hohlraumbildung im Schweißgut

Hohlräume bilden sich erst nach dem eigentlichen Schweißvorgang. Sie können durch Veränderung der Abkühlgeschwindigkeit, der Schweißschuhgeometrie und in geringem Maße durch Variation der Schweißparameter reduziert werden.

Hohlräume treten besonders bei hohen Wanddicken auf. Sie entstehen dadurch, dass nach Erstarren der Nahtoberfläche eine tragfähige Außenhaut gebildet wird, die einer Volumenkontraktion entgegen wirkt. Hohlräume sind zwangsläufig die Folge.

Ein langsames und dadurch lunkerarmes Abkühlen der Schweißnaht erreicht man durch Verwendung eines Abdeckgewebes, z. B. Glaswolle mit Aluminiumfolie, das ausreichende Wärmebeständigkeit und Isolationseigenschaft besitzen muss. Dabei werden gleichzeitig Spannungen im Nahtbereich abgebaut.

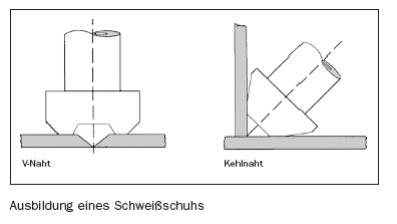

Nahtformen

T-Stoß, HV-Naht (halbe V-Naht) mit Kehlnaht, DV-Naht Der Überstand g dient zur Auflage und Führung des Schweißschuhes.

Einflussgrößen für einwandfreie Stoßnähte:

- Sauberkeit von Grundmaterial, Zusatzmaterial, Vorwärmluft

- Temperatur des Schweißzusatzes

- Temperatur des Grundwerkstoffes

- Warmgastemperatur

- Massedurchsatz des Schweißextrudats

- Warmgasmenge

- Schweißgeschwindigkeit (Vorschub)

- Schweißdruck (Anpressdruck)

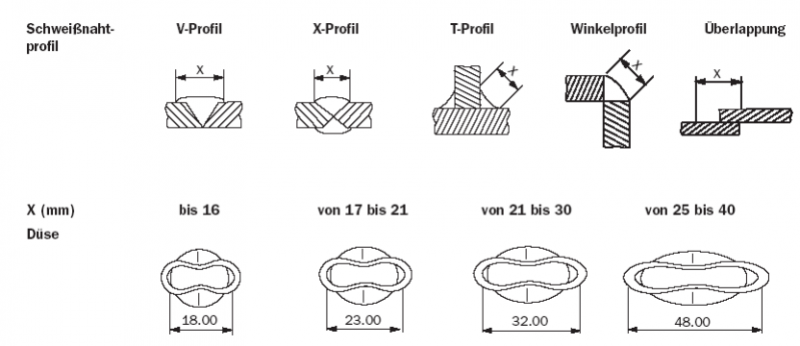

Beispiele für die maßliche Gestaltung der Schweißdüse und den Querschnitt der Luftaustrittsöffnung für Schweißarbeiten bis 40 mm (prEN 13705, 1999)

Jetzt Projekt anfragen

Nutzen Sie unsere Erfahrungen im Schweißen von Kunststoff. In einem ersten unverbindlichen, persönlichen Gespräch beraten wir Sie gern zu Ihren individuellen Problemstellungen. Nehmen Sie unter der Rufnummer +49 (0) 61 32 / 89 830-0 telefonisch Kontakt zu uns auf oder senden Sie uns eine Projektanfrage.